光學檢測系統

光學檢測系統

光學檢測系統(Optical Inspection

System)是一種使用光學技術來進行產品或物體表面檢測的自動化工具。它主要應用於工業製造過程中,用來檢測產品是否存在缺陷或異常,以確保產品的質量。這些系統通常用於電子、半導體、印刷電路板(PCB)、汽車零件等高精密度的工業領域。

光學檢測系統的基本原理

光學檢測系統利用光學設備(如相機、光源和透鏡)來捕捉產品或物體的圖像,並通過圖像處理技術來分析該圖像以檢測潛在的缺陷或異常。常用的光學檢測技術包括:

- 2D 檢測:使用2D相機來檢測物體的平面圖像,識別缺陷如裂紋、刮痕、污點或異常形狀。

- 3D 檢測:通過激光掃描或立體視覺技術獲取物體的3D圖像,從而分析其表面結構、形狀或高度差異。

- 光譜分析:利用光的不同波長來檢測物體表面不同材質或成分的差異。

光學檢測系統的應用

- 半導體製造:檢測晶圓表面的細微缺陷,確保製造過程中的高精度。

- 印刷電路板 (PCB) 檢測:檢測PCB上的焊點、元件安裝位置和連接問題。

- 汽車製造:檢測汽車零件的尺寸和表面質量,確保其符合設計規範。

- 顯示器生產:檢測顯示面板是否存在亮點、死點、色差等問題。

- 醫療器械檢測:確保醫療產品符合高標準的質量要求。

光學檢測系統的優勢

- 高精度:光學檢測技術可以檢測微米級別的缺陷和異常,特別適合需要高精度的製造領域。

- 非接觸式檢測:光學檢測不需要接觸產品表面,因此不會對產品造成損壞。

- 自動化和高速檢測:可以實現全自動化檢測,大幅提高生產效率並降低人工成本。

- 適應性強:可以根據不同的產品類型和檢測需求,靈活配置不同的光學設備和檢測參數。

發展趨勢

隨著人工智能(AI)和機器學習的進步,光學檢測系統不斷升級。通過AI技術,這些系統可以自動學習和優化檢測過程,減少錯誤檢測和提高準確率。此外,隨著工業4.0的推進,光學檢測系統將與更多自動化生產設備相結合,實現更智能化的工廠運營。

檢測設備的花費時間

定義

檢測設備的花費時間是指完成一次檢測任務所需的總時間,通常包括準備時間、檢測時間和後處理時間。這個時間的長短直接影響設備的生產效率和整體檢測流程。

- 影像獲取時間:從開始拍攝到影像生成所需的時間。對於高速檢測系統,影像獲取時間通常非常短。

- 前處理時間:影像獲取後,進行如濾波、二值化、去噪等處理的時間。

- 特徵提取和分析時間:針對影像進行特徵提取、比對和計算的時間,用於識別和檢測特定的目標物。

- 結果輸出時間:將檢測結果顯示或傳輸到用戶介面、設備系統等所需的時間。

顯示方式

檢測設備的花費時間通常以數字或圖形方式顯示,常見的顯示方式包括:

- 數字顯示:以具體的時間數字(例如:秒、分鐘)顯示花費的時間。

- 進度條:使用進度條顯示檢測過程中已用時間與總時間的比例,讓用戶可以直觀地了解進度。

- 圖形化報告:以圖表或曲線圖的形式展示不同檢測任務的花費時間,便於分析和比較。

顯示時機:

- 即時顯示:部分設備能夠以毫秒為單位,實時顯示影像處理的耗時,以便使用者掌握系統運行狀況。

- 後期統計報告:有些系統會累積所有檢測過程的平均時間、最大時間和最小時間,以便進行效能分析與優化。

- 延遲告警:在產線上,若檢測時間超過預定限制,系統會發出延遲告警以便立即處理。

時間要求

在設計檢測設備時,花費時間的要求應包括以下幾個方面:

- 高速處理要求:在工業檢測或製造過程中,檢測設備需要能在極短時間內完成分析,以避免影響生產節奏。這通常要求單次檢測在毫秒到幾秒之間完成。

- 穩定性要求:不僅要求設備的快速性,還需在多次檢測中保持一致的處理時間,避免因延遲波動導致誤檢或漏檢。

- 可調整性:部分應用可能需要在不同速度間進行切換,因而檢測時間需靈活可調,以適應多種應用場景。

- 結果反饋要求:對於關鍵任務,檢測結果需在短時間內反饋給控制系統或用戶,以便迅速進行後續操作,如故障停機或品質控制調整。

綜合來看,影像檢測設備的時間要求和顯示,應根據實際應用需求進行設計。例如,工業線上的高速檢測需低延遲,而醫療影像處理則可能更注重高準確度和穩定性。如果有具體的檢測場景或需求,還可以進一步細化時間控制策略。

檢測時間(Cycle Time)

定義

檢測時間(Cycle Time)是指從檢測任務開始到結束所需的總時間。這包括所有相關的活動,例如準備、檢測、數據處理及結果報告等。檢測時間是評估檢測設備效能及生產效率的重要指標。

計算方法

檢測時間的計算通常包括以下幾個部分:

- 準備時間:進行檢測前的準備工作所需的時間。

- 檢測時間:實際進行檢測所需的時間。

- 後處理時間:包括數據分析、結果記錄及報告生成的時間。

總檢測時間可以表示為:

總檢測時間 = 準備時間 + 檢測時間 + 後處理時間

影響因素

檢測時間可能受到多種因素的影響,包括:

- 設備效能:檢測設備的速度和準確性直接影響檢測時間。

- 檢測程序:檢測步驟的複雜性和數量會影響總時間。

- 操作人員的經驗:經驗豐富的操作人員能夠更快地完成檢測任務。

- 環境條件:環境光線、溫度等因素也可能影響檢測效果,進而影響時間。

優化檢測時間的方法

為了提高檢測效率,可以考慮以下方法:

- 標準化流程:制定標準操作流程(SOP),簡化檢測步驟。

- 培訓操作人員:提高操作人員的技能,減少因操作不當造成的延誤。

- 設備維護:定期維護檢測設備,確保其在最佳狀態下運行。

- 數據自動化:使用自動化工具來處理數據,減少人工操作時間。

結論

檢測時間(Cycle Time)是評估檢測效率的重要指標,了解其定義和影響因素有助於優化檢測流程,提升整體生產效率。

影像檢測的過濾雜點問題

雜點是影像中不需要的噪聲或異常點,可能來自於感測器故障、光照變化或其他外部因素。這些雜點會影響影像檢測的準確性。

影像檢測過程中,通常會有一些雜點或噪聲干擾,這些雜點可能影響最終的檢測結果。為了消除雜點,以下幾種方法可以幫助提升影像品質:

二值化閾值

- 閾值處理:設定閾值,將超過或低於該值的像素標記為雜點,然後進行處理。將影像轉換為黑白影像,並透過門檻值設定去除小於門檻的雜點,但可能會遺失部分細節。

- 常見的有全域二值化、局部二值化或自適應二值化。

濾波器

- 圖像平滑化:使用平滑濾波器,如高斯濾波器,來減少雜點的影響。

- 均值濾波:對影像中的像素取平均值,可以平滑噪聲,但也可能使細節模糊。

- 中值濾波:對影像中的每個像素使用周圍像素的中值來替代,以去除孤立的雜點。

頻率域處理

- 使用傅立葉變換(Fourier Transform)將影像轉換至頻率域,去除高頻噪聲,保留低頻成分,適合處理週期性或隨機性噪聲。

- 頻域濾波/高斯濾波:將影像轉換到頻域,使用低通濾波器去除高頻噪聲。採用高斯函數進行平滑處理,適合去除高頻噪聲。

形態學運算

- 膨脹與侵蝕:使用腐蝕和膨脹操作來去除小的雜點或填補小的孔洞,並修正影像邊緣。

- 開運算和閉運算:開運算(侵蝕後膨脹)用來去除小型物體,閉運算(膨脹後侵蝕)用來填補小孔洞。

卷積神經網絡(CNN)

- 使用訓練好的深度學習模型進行影像去噪,特別適合高分辨率影像或對於雜點種類繁多的影像。

這些方法可以單獨使用或組合使用,具體依影像的特性及檢測需求而定。

實現過濾的工具與技術

可以使用以下工具和技術來實現影像雜點的過濾:

- OpenCV:一個強大的計算機視覺庫,提供多種濾波和圖像處理功能。

- PIL (Python Imaging Library):可用於基本的影像處理和雜點過濾。

- MATLAB:提供強大的圖像處理工具箱,可以進行高級影像分析。

結論

過濾雜點是影像檢測中的關鍵步驟。選擇合適的過濾方法可以顯著提高檢測的準確性,從而提升整體系統的效能。

光學檢測尺寸量測

1. 非接觸式測量

光學檢測技術是一種非接觸式的測量方式,利用光學傳感器、相機或激光來獲取被測物體的尺寸數據。這樣的技術非常適合高精度和不易接觸的物體,避免了因接觸造成的變形或損壞,適用於微小元件或脆弱材料的測量。

- 激光測距(Laser Range Finder):利用激光反射的時間差來精確測量物體的距離或尺寸。

- 三角測量法:激光或光束投射在物體上,通過相機或光電傳感器捕捉反射點的位置來計算尺寸。

2. 3D影像處理

光學檢測技術能夠生成3D影像,並進行尺寸量測。透過多視角影像融合或結合立體視覺技術,軟體可以快速生成精確的3D模型,進行高度、深度及其他幾何特徵的測量。

- 立體視覺(Stereo Vision):使用兩個相機從不同角度拍攝物體,通過計算兩個影像之間的位移來獲得深度資訊,進而計算物體的三維尺寸。

- 結構光投影:將條紋光圖案投射到物體表面,根據變形的光條來重建物體的3D形狀與尺寸。

3. 精密檢測與誤差控制

光學檢測技術能夠以微米或甚至更高的精度來進行尺寸測量,常應用於工業生產中的產品質量控制。它可有效檢測工件是否符合尺寸公差,並能即時發現加工過程中的誤差。

- 光學量測儀(Optical Measuring Machine):結合高解析度的光學元件和軟體算法,能快速進行多點測量,適合複雜形狀的物件。

- 干涉測量(Interferometry):基於光波的干涉現象,能夠以納米級的精度測量表面形狀和尺寸。

4. 快速處理與即時檢測

利用光學檢測技術進行尺寸量測時,配合自動化軟體與影像處理演算法,可以實現即時的測量和數據分析,減少人工干預。

- 自動化影像檢測系統(AOI):這類系統結合機器視覺與影像處理技術,能夠在生產線上即時檢測產品的尺寸是否符合規範。

5. 靈活的應用場景

光學檢測工具的靈活性使其在不同場景中都能有效應用。藉由選擇不同的光學量測工具,可以根據測量對象的材質、形狀、尺寸等需求,調整量測的方式和工具。

結論

光學檢測技術在尺寸量測中具有非接觸、高精度、快速且靈活的優勢,特別是3D影像處理應用能夠大幅加快檢查開發的速度。它已成為工業自動化、質量控制和精密製造中不可或缺的重要技術工具。

使用Python實現真圓度、同心度和表面粗糙度的計算

1. 真圓度 (Roundness)

真圓度可以使用最小二乘圓法計算,對於點集計算其與理論圓的偏差。

import numpy as np

from scipy.optimize import minimize

# 點集 (x, y) 座標

points = np.array([(x1, y1), (x2, y2), ..., (xn, yn)])

def calc_roundness(points):

def circle_loss(params):

cx, cy, r = params

return np.sum((np.sqrt((points[:, 0] - cx) ** 2 + (points[:, 1] - cy) ** 2) - r) ** 2)

# 初始猜測

init_params = [np.mean(points[:, 0]), np.mean(points[:, 1]), np.std(points[:, 0])]

result = minimize(circle_loss, init_params)

return result.fun / len(points) # 偏差均值表示真圓度

roundness = calc_roundness(points)

print("真圓度誤差:", roundness)

2. 同心度 (Concentricity)

同心度通過計算內外圈圓心的距離來確定其偏差。

# 假設內圈與外圈的圓心坐標

inner_center = (ix, iy)

outer_center = (ox, oy)

def calc_concentricity(inner_center, outer_center):

return np.sqrt((inner_center[0] - outer_center[0]) ** 2 + (inner_center[1] - outer_center[1]) ** 2)

concentricity = calc_concentricity(inner_center, outer_center)

print("同心度偏差:", concentricity)

3. 表面粗糙度 (Surface Roughness)

表面粗糙度可通過 Ra 值計算,其表示測量點到平均線的絕對偏差均值。

def calc_surface_roughness(profile_points):

mean_line = np.mean(profile_points)

ra = np.mean(np.abs(profile_points - mean_line))

return ra

# profile_points 表示表面粗糙度測量點

profile_points = np.array([...])

roughness = calc_surface_roughness(profile_points)

print("表面粗糙度 Ra 值:", roughness)

各類實作光學檢測

工件顏色色偏分類篩選機

機器簡介

工件顏色色偏分類篩選機是一款高精度篩選設備,專為區分細微顏色差異而設計。此設備能夠有效篩選顏色極為接近的工件,確保生產過程中的顏色一致性,適用於需要嚴格顏色控制的行業。

工作原理

此篩選機配備精密的光學感測器和先進的顏色偏移識別系統。工件通過傳送帶時,設備會檢測顏色中的細微差異,並依據設定的標準將工件分類到相應的顏色區域。

主要功能

- 微小色偏檢測:能夠識別出非常接近的顏色,進行精細分類。

- 自動化分級:根據顏色的偏差自動分類,減少人工誤差。

- 即時數據分析:即時監控每一工件的顏色數據,並持續調整篩選標準。

應用場景

此篩選機廣泛應用於精密製造、汽車噴塗、電子元件裝配等對顏色要求極高的行業,能有效分辨出同一色系中不同深淺或色偏的工件,提升產品的一致性和品質。

優點

- 顏色精準篩選,減少顏色偏差。

- 提升生產效率,適應高效大批量生產需求。

- 操作簡便,節省人工成本。

電子元件光學檢測

什麼是電子元件光學檢測?

電子元件光學檢測(Optical Inspection for Electronic

Components)是一種利用光學技術檢查電子元件外觀和品質的檢測方法。透過高解析度相機和先進的影像處理技術,光學檢測能夠識別元件表面的缺陷、損傷或偏差,並自動化檢測流程,提升檢測準確度和效率。

光學檢測的工作原理

電子元件光學檢測的工作原理如下:

- 使用高解析度相機對電子元件表面進行掃描,捕捉高品質的影像。

- 透過影像處理軟體進行影像分析,檢查元件的外觀、尺寸和形狀等特徵。

- 自動識別缺陷,如焊點不良、元件偏移、裂縫或髒污等,並記錄檢測結果。

- 將異常或缺陷元件從生產線中篩選出,以便進一步檢查或修復。

光學檢測的應用

- 電路板製造:在印刷電路板(PCB)生產過程中檢查焊點、焊接質量和元件定位。

- 半導體檢測:檢查晶片封裝中的缺陷,例如劃痕、髒污或氧化現象。

- 消費電子:檢查各種消費電子元件,如電阻、電容、IC 元件的外觀品質,確保產品的一致性。

光學檢測的優缺點

- 優點:非接觸式檢測、速度快、精度高,並且能夠自動化進行大量檢測。

- 缺點:對於透明或反光材質可能較難準確檢測,且需設備投資成本較高。

結論

電子元件光學檢測在電子製造行業中扮演關鍵角色,透過快速、精確的檢測方式,能有效提升產品品質並降低瑕疵率,對於保證電子設備的可靠性和性能具有重要意義。

被動元件外觀檢查機

什麼是被動元件外觀檢查機?

被動元件外觀檢查機是一種專門設計用來檢查被動元件外觀品質的自動化設備。被動元件如電阻、電容及電感等,必須確保其外觀無缺陷,才能在電子產品中正常工作。外觀檢查機能快速且精準地檢測元件外觀是否符合品質要求。

外觀檢查機的核心功能

外觀檢查機的主要功能包括:

- 缺陷檢測:檢測元件表面是否有刮痕、裂痕、污染或變形等缺陷。

- 尺寸測量:精確測量元件的尺寸,確保符合設計規格,避免安裝或性能問題。

- 顏色檢測:檢查元件顏色及標示是否正確,以便識別不同規格的元件。

- 編碼辨識:透過影像識別檢查元件上的印刷編碼,確保識別無誤。

常見的檢測技術

被動元件外觀檢查機使用多種技術來進行檢測:

- 影像處理技術:利用高分辨率相機拍攝元件外觀,透過影像處理軟體來檢測缺陷及測量尺寸。

- 光學檢測:利用光學感測器來檢查元件的外觀特徵,檢測出微小的瑕疵或尺寸偏差。

- AI 模型:結合機器學習模型,分析大量檢測數據,提高檢測的準確率與效率。

應用範例

被動元件外觀檢查機廣泛應用於電子製造業。比如,在電容生產線上,檢查機可即時篩選出外觀不良的產品,確保進入組裝流程的元件品質無誤,從而提高最終產品的可靠性。

二極體外觀檢查機

什麼是二極體外觀檢查機?

二極體外觀檢查機是一種專門用來檢測二極體外觀品質的自動化檢測設備。由於二極體在電路中扮演重要角色,需確保其外觀無瑕疵,以防止產品出現故障。外觀檢查機能高效且準確地篩選出外觀不良的二極體,提高生產線的產品品質。

二極體外觀檢查機的核心功能

二極體外觀檢查機的主要功能包括:

- 缺陷檢測:檢測二極體表面是否有刮痕、裂痕、污染或其他瑕疵。

- 尺寸檢測:測量二極體的長度、寬度及高度,確保其符合製造規格。

- 電極位置檢測:確認二極體的電極是否完好並正確對齊,以確保安裝的精度。

- 編碼和標識檢查:辨識二極體表面的標記和編碼,以便識別不同型號和規格的二極體。

常見的檢測技術

二極體外觀檢查機通常使用以下技術來進行檢測:

- 影像處理技術:利用高分辨率相機拍攝二極體表面,並使用影像處理軟體來檢測缺陷及測量尺寸。

- 光學檢測:使用光學感測器檢查二極體的表面瑕疵和尺寸偏差,確保外觀品質達標。

- AI 驅動的缺陷檢測:透過機器學習模型來辨識缺陷,能提高檢測準確率並適應不同類型的二極體檢測需求。

應用範例

二極體外觀檢查機廣泛應用於電子元件製造領域。例如,在二極體生產線上,檢查機可即時篩選出外觀不良的產品,確保高品質的二極體供應給下游組裝工序,進一步提升電子產品的可靠性和穩定性。

電解電容光學檢測設備

光學檢測設備是檢查電解電容外觀和結構完整性的重要工具。這些設備通過高精度相機和影像處理技術,能夠快速、準確地檢測電容的外觀缺陷。以下是常見的電解電容光學檢測設備介紹:

1. 自動光學檢測設備(AOI)

自動光學檢測設備(AOI)主要用於電解電容的外觀檢查。通過高解析度的攝影機和影像處理系統,AOI能夠檢測出以下缺陷:

- 電容表面裂痕或劃傷

- 不良的印刷標記或標籤

- 電極變形或損壞

- 封裝瑕疵

2. X射線檢測設備

X射線檢測設備能夠檢測電解電容內部結構,確保內部沒有任何隱藏的瑕疵。這種設備可以檢測出以下問題:

- 內部導線或接點斷裂

- 電解液泄漏或殘留

- 內部層間短路

3. 激光測量設備

激光測量設備可以用來測量電解電容的尺寸與形狀。通過激光掃描技術,能夠精確檢測產品的外形尺寸是否符合標準。

4. 高速相機檢測系統

高速相機系統可以進行實時檢測,適合在生產線上快速檢測電解電容的外觀質量,並及時發現並排除不良品。

結論

電解電容光學檢測設備通過先進的圖像處理和檢測技術,能夠幫助提高生產效率並確保產品質量,特別是在大批量生產中起到了關鍵作用。

PCB光學檢測

什麼是PCB光學檢測?

PCB光學檢測(Printed Circuit Board Optical

Inspection)是一種利用光學設備對印刷電路板進行檢測的技術。其主要目的是檢查PCB的製造品質,包括焊接點的完整性、元件的正確性以及線路的連通性。

PCB光學檢測的類型

PCB光學檢測常見的類型包括:

- 自動光學檢測 (AOI):利用高解析度攝影機對PCB進行掃描,檢測缺陷如短路、斷路及錯誤的元件位置。

- X射線檢測 (AXI):用於檢查內部結構,例如多層PCB的焊點品質。

- 激光掃描檢測:利用激光技術檢測表面高度變化,確保焊接均勻性。

PCB光學檢測的流程

光學檢測的流程通常包括以下幾個步驟:

- 圖像捕捉:使用光學攝影機獲取PCB的高解析度影像。

- 圖像處理:透過軟體分析影像,檢測是否存在異常如焊接缺陷或線路中斷。

- 數據比對:將檢測結果與設計規範進行比較,找出可能的缺陷。

PCB光學檢測的優勢

光學檢測具有以下優勢:

- 高精度:可以檢測微小的缺陷,適用於精密PCB的品質控制。

- 非接觸式:避免對PCB造成任何損傷,適合高價值產品的檢測。

- 高效率:自動化檢測大幅提高檢測速度,降低人工成本。

PCB光學檢測的挑戰

儘管光學檢測技術成熟,但仍面臨一些挑戰:

- 檢測複雜度:隨著PCB設計的複雜性增加,檢測軟體需要具備更高的辨識能力。

- 設備成本:高解析度攝影機和光學系統的成本較高。

- 誤報問題:檢測軟體可能將正常變異識別為缺陷,增加返工成本。

未來發展方向

隨著AI和深度學習技術的引入,PCB光學檢測正朝著智能化方向發展。這些技術將提高缺陷檢測的準確性,並進一步減少誤報。同時,結合自動化生產線,光學檢測將成為高效且可靠的品質保證手段。

金手指刮傷檢測

什麼是金手指刮傷檢測?

金手指刮傷檢測是一種專注於印刷電路板(PCB)金手指部分的表面缺陷檢測技術。金手指是PCB上的電氣接觸部分,負責與連接器進行信號傳輸,任何刮傷都可能影響其導電性能與可靠性。

金手指刮傷檢測的重要性

進行金手指刮傷檢測的原因包括:

- 確保導電性能:避免刮傷導致信號傳輸不良或接觸不良。

- 提高產品壽命:保護金手指免受物理損壞,延長PCB的使用壽命。

- 品質保證:確保PCB符合行業標準並滿足客戶需求。

金手指刮傷檢測的技術

常用的金手指刮傷檢測技術包括:

- 光學檢測 (AOI):利用高解析度攝影機檢測表面刮傷、污點和其他缺陷。

- 激光掃描:利用激光掃描技術檢測金手指表面的微小不平整或劃痕。

- 電阻測試:測量金手指接觸點的電阻變化,判斷是否存在損傷。

- 顯微觀察:使用電子顯微鏡對金手指進行放大觀察,檢測細微刮傷。

金手指刮傷檢測的流程

典型的檢測流程包括:

- 準備階段:將PCB放置於檢測設備上,校準金手指的檢測位置。

- 檢測階段:使用選定的檢測技術掃描金手指表面,記錄任何異常情況。

- 結果分析:分析檢測數據,分類出合格品與不合格品。

- 報告生成:生成檢測報告,詳細記錄刮傷的位置與嚴重程度。

金手指刮傷檢測的挑戰

檢測過程可能面臨以下挑戰:

- 檢測精度需求高:金手指表面刮傷通常極為細微,對檢測設備的解析度要求高。

- 反射光干擾:金手指材料反光性強,可能干擾光學檢測的準確性。

- 高速檢測需求:量產環境下需要快速檢測,對設備性能提出挑戰。

未來發展方向

金手指刮傷檢測未來將結合人工智能和大數據分析技術,實現更高效、更智能的缺陷檢測。同時,改進光學與激光技術,克服反射光干擾問題,進一步提高檢測準確性。

導線架光學檢測

什麼是導線架光學檢測?

導線架光學檢測是一種使用光學技術檢查導線架(Lead Frame)製造過程中可能出現的缺陷或不良的技術方法。導線架是半導體元件中的重要組成部分,其品質直接影響整體產品的性能與可靠性。

導線架光學檢測的重要性

光學檢測能確保導線架的以下品質要求:

- 精密度:檢測導線架的尺寸是否符合設計規範。

- 表面完整性:檢查是否存在刮傷、裂紋或污染。

- 接觸性能:確保導線架的接觸點無瑕疵以保證導電性能。

導線架光學檢測的技術

光學檢測中常用的技術包括:

- 自動光學檢測 (AOI):利用高解析度攝影機和圖像處理技術快速檢測缺陷。

- 激光掃描技術:檢測導線架表面的微小形變或裂紋。

- 3D光學測量:精確測量導線架的立體結構和尺寸。

- 顯微光學檢測:通過高倍顯微技術檢查細微的表面瑕疵。

導線架光學檢測的流程

典型的檢測流程如下:

- 設備準備:將導線架放置於檢測設備中,確保定位準確。

- 影像捕捉:通過光學系統拍攝導線架的高解析度圖像。

- 缺陷分析:利用圖像處理算法分析缺陷的種類與位置。

- 分類結果:按照檢測結果將導線架分為合格品與不良品。

導線架光學檢測的優勢

光學檢測具有以下優勢:

- 高精度:能夠檢測出微米級別的瑕疵。

- 非接觸式:檢測過程不會對導線架造成任何損傷。

- 自動化:可快速處理大量導線架,適合大規模生產環境。

- 數據記錄:檢測過程可生成詳細的檢測報告,便於追溯與改進。

導線架光學檢測的挑戰

導線架光學檢測可能面臨以下挑戰:

- 高精密要求:導線架的結構非常細小,需要高解析度的檢測設備。

- 多樣化缺陷:刮傷、污染、變形等不同類型的缺陷需要不同的檢測算法。

- 檢測速度:在大批量生產中,既要保持高速度又要保證高精度。

未來發展方向

導線架光學檢測未來將結合人工智能技術進行缺陷分類和檢測算法的優化,並進一步提升檢測速度與精度。同時,通過引入更多先進的3D成像技術,實現更全面的結構分析。此外,便攜式和模組化的檢測設備將有助於現場快速檢測。

連接器端子光學檢測

什麼是連接器端子光學檢測?

連接器端子光學檢測是使用光學技術檢測連接器端子的尺寸、形狀和表面品質的檢測方法。該技術能有效發現製造過程中的缺陷,如變形、刮傷、污染或尺寸不符等問題,從而確保產品的可靠性和性能。

連接器端子光學檢測的重要性

光學檢測在連接器端子製造中具有以下重要性:

- 保證連接可靠性:檢測接觸點是否平整無瑕疵,確保良好的電氣連接。

- 提高產品品質:避免不良品流入市場,增強用戶信任度。

- 減少維修成本:早期發現問題,有助於降低後續維修和退貨成本。

連接器端子光學檢測的技術

以下是常用的光學檢測技術:

- 自動光學檢測 (AOI):使用高速攝影機進行端子表面和結構的自動檢測。

- 3D光學檢測:採用立體成像技術分析端子的形狀與高度差異。

- 顯微光學技術:放大檢查端子的細微結構和瑕疵。

- 激光掃描技術:快速掃描端子表面,檢測變形和尺寸偏差。

連接器端子光學檢測的流程

典型的檢測流程如下:

- 準備階段:將連接器端子固定於檢測設備中,確保位置穩定。

- 影像捕捉:通過高解析度攝影機或顯微鏡獲取端子的影像數據。

- 數據分析:利用圖像處理算法進行缺陷識別與分類。

- 結果輸出:生成檢測報告並標記不良品。

連接器端子光學檢測的優勢

該檢測方法具有以下優勢:

- 高精度:能夠檢測微米級別的尺寸偏差和表面瑕疵。

- 非接觸式:避免對端子造成物理損傷。

- 快速高效:適合大批量生產的檢測需求。

- 自動化:降低人為因素干擾,提升檢測準確性。

連接器端子光學檢測的挑戰

光學檢測過程中可能面臨以下挑戰:

- 複雜結構:某些端子設計精密,檢測需要更高的設備解析度。

- 表面反光:金屬端子的反光可能影響影像捕捉的準確性。

- 環境干擾:外部光線或震動可能影響檢測結果。

未來發展方向

隨著人工智能和深度學習技術的發展,光學檢測將變得更加智能化。未來的檢測系統將能自動學習和改進檢測算法,進一步提高檢測效率與精度。此外,結合便攜式檢測設備和即時數據分析技術,將有助於實現更靈活的生產監控與品質控制。

光電元件檢測

光電元件的定義

光電元件是一類能將光能轉換為電能,或利用電能產生光的電子元件。這類元件廣泛應用於光學通訊、顯示技術、光伏發電等領域,常見的光電元件包括光敏電阻、光電二極體、光電晶體管和LED等。

光電元件檢測的目的

光電元件檢測的主要目的是確保元件性能穩定、響應速度良好,以及在使用壽命內的可靠性。檢測項目通常包括靈敏度、響應速度、功率轉換效率和環境耐受性等。

檢測的核心技術

光電元件檢測通常運用以下核心技術:

- 光譜測試:測量元件在不同波長下的響應能力,以判斷其光譜靈敏度。

- 光電轉換效率測試:檢測元件將光轉換為電的效率,例如光伏電池的轉換效率。

- 時間響應測試:測試元件的響應速度,確保其在快速變化的光環境中仍能準確工作。

- 穩定性和耐久性測試:在極端溫度、濕度等條件下進行測試,評估元件的長期可靠性。

應用範例

光電元件檢測在工業、醫療及消費電子領域有廣泛應用。例如,太陽能電池板需定期檢測轉換效率以確保發電效能;光學感測器在自駕車中則需快速響應檢測,保障行車安全。

太陽能板光學檢測

什麼是太陽能板光學檢測?

太陽能板光學檢測是一種使用光學技術檢測太陽能板製造過程中可能出現的缺陷或異常的方法。該技術有助於確保太陽能板的品質、效率和壽命。

太陽能板光學檢測的目的

進行光學檢測的主要目的是:

- 識別製造缺陷:檢測裂紋、碎片或其他結構性問題。

- 確保性能一致性:檢查電池片間的一致性,確保輸出效率。

- 減少損耗:早期發現問題並修復,降低生產損耗。

太陽能板光學檢測的技術

常見的檢測技術包括:

- EL檢測:使用電致發光技術檢測內部裂紋和微裂紋。

- PL檢測:利用光致發光技術分析材料內部結構的均勻性。

- 紅外熱成像:檢測熱斑和焊接不良的問題。

- 高解析度光學攝影:快速捕捉表面缺陷,如劃痕或污染。

太陽能板光學檢測的流程

檢測的標準流程包括:

- 光源選擇:根據檢測需求選擇適合的光源,例如紅外光或紫外光。

- 影像捕捉:使用高解析度攝影機或傳感器獲取太陽能板的影像。

- 影像分析:利用專業的圖像處理軟體進行缺陷識別與分類。

- 報告生成:生成檢測報告,記錄問題位置與性質。

太陽能板光學檢測的優勢

該技術具有以下優勢:

- 非接觸式:不會對太陽能板造成任何損傷。

- 高精度:能夠檢測到微小的裂紋和缺陷。

- 效率高:適用於大規模生產的快速檢測需求。

- 適用性廣:適合各種材料和類型的太陽能板。

太陽能板光學檢測的挑戰

檢測過程可能面臨以下挑戰:

- 設備成本高:高精密的光學檢測設備價格昂貴。

- 數據處理複雜:檢測過程中生成的大量數據需要高效處理。

- 環境干擾:外部光源或反射可能影響檢測結果。

未來發展方向

隨著人工智能和自動化技術的進步,未來的太陽能板光學檢測將更加智能化和高效。結合深度學習算法,可以更準確地識別和分類缺陷,並進一步降低檢測成本。此外,便攜式檢測設備的開發將使現場檢測變得更加靈活和便利。

刀具鑽頭檢測

刀具鑽頭檢測的必要性

刀具鑽頭是機械加工中重要的工具,其狀態直接影響加工質量和生產效率。定期檢測刀具和鑽頭的磨損程度、精度及其他性能參數,有助於維持穩定的加工品質,延長刀具壽命,並減少生產成本。

檢測的核心項目

刀具鑽頭檢測的主要項目包括:

- 磨損檢測:檢測刀具刃口和鑽頭尖端的磨損情況,確保切削效率及減少加工表面缺陷。

- 精度檢測:確保刀具及鑽頭的幾何形狀及尺寸符合設計要求,以保證加工精度。

- 表面粗糙度檢測:測量刀具及鑽頭表面粗糙度,避免過度磨損和影響加工表面品質。

- 硬度測試:檢查刀具和鑽頭材料的硬度,以確保其在加工中的耐用性和切削性能。

常用檢測技術

刀具和鑽頭的檢測技術多樣,常見技術包括:

- 影像檢測技術:使用高精度相機或顯微鏡觀察和測量磨損及幾何形狀。

- 雷射掃描:透過雷射掃描刀具表面,生成3D模型,精確檢測其形狀和磨損。

- 硬度計測試:利用硬度計測試刀具和鑽頭材料的硬度,以判斷其適合的加工材料。

應用範例

刀具鑽頭檢測在汽車製造、航空航太和模具加工等領域廣泛應用。例如,在汽車工廠中,定期檢測刀具的磨損情況,有助於保持車體零件的精確尺寸,提升生產線穩定性。

金屬球表面影像檢測

金屬球表面影像檢測主要通過自動化影像識別技術進行,該技術可快速檢測金屬球體表面是否存在缺陷。主要步驟如下:

檢測流程

- 1. 球體進料:將金屬球餵入輸送裝置,使其自動進入檢測區。

- 2. 均勻照明:通過光源照亮球體表面,確保光線分佈均勻,減少影像誤差。

- 3. 影像捕捉:使用多角度相機捕捉金屬球的全方位影像,確保每個表面都能檢測到。

- 4. 數據比對:通過影像處理技術,將捕捉到的影像與數據庫中的標準圖像進行比對。

- 5. 缺陷分類:根據比對結果,將球體分為合格品或不合格品,並自動分類處理。

優勢

該方法具有高效、準確的特點,能有效檢測微小的表面缺陷,避免傳統人工檢測的誤差,適合於大規模生產中進行質量控制。

相關專利

美國專利號 8,908,956

涉及一種利用影像識別技術檢查金屬球表面缺陷的方法。該方法包括將金屬球餵入輸送裝置,使用光源均勻照亮球體表面,並透過影像設備對球體表面進行多次拍攝。這些影像被用來與數據庫中的圖像進行比較,以判斷球體是否有表面缺陷,並根據缺陷類型進行分類。此技術的目的是提高金屬球的製造質量和缺陷檢測的準確性。

中國專利號 CN201555812

涉及一種鋼球表面缺陷的視覺檢測儀。該儀器用於自動化檢測鋼球表面質量,避免了傳統人工抽檢的誤差。檢測裝置包括一個檢測槽和展開機構,檢測槽中的展開盤與上料和分選機構連接,從而能夠實現鋼球的自動檢測和分選。這項技術主要應用於鋼球製造過程中,用來提高質量控制效率和精確度

美國專利號 5,012,116

描述了一種用於檢測軸承球表面缺陷的系統。該方法通過對球面上不同角度的漫射光進行照射,並採集來自球面反射光的影像。這些影像被處理成二維平面圖,以檢測出任何缺陷的對比模式。系統還包含控制裝置來分離有缺陷的軸承球和合格的軸承球。該系統的關鍵在於其光學掃描技術,能夠精確地捕捉球面上反射光的變化,從而識別出球面上的瑕疵

美國專利號 6,293,151

描述了一種軸承球檢測裝置,旨在透過測量振動來檢查軸承球表面狀態。裝置包含一個旋轉軸,透過對內外滾道施加壓力來改變球的旋轉軸心,從而更廣泛地檢測球的表面。該裝置使用壓板和反壓板交替施壓,以確保檢測過程覆蓋球表面的更大範圍,有效提高檢測準確性,能檢測出球面上的缺陷

彈簧變形檢測

什麼是彈簧變形檢測?

彈簧變形檢測是一種用於評估彈簧幾何形狀、尺寸以及力學性能的檢測技術,目的是確保彈簧在應用中的正常功能和壽命。變形檢測主要針對彈簧的形狀偏差、長度、壓縮或拉伸特性進行分析。

彈簧變形的常見問題

彈簧在製造或使用過程中可能出現以下問題:

- 長度不符合規範:包括自由長度或壓縮後長度的偏差。

- 形狀變化:如彈簧線圈傾斜或間距不均勻。

- 彈性不足:導致彈簧不能提供足夠的恢復力。

- 永久變形:在使用過程中,彈簧出現不可逆的形變。

彈簧變形檢測的技術方法

彈簧變形檢測通常使用以下技術手段:

- 光學檢測:利用攝影機或雷射掃描設備檢測彈簧的幾何形狀和尺寸。

- 力學測試:使用壓縮或拉伸試驗機測試彈簧的彈性和負載特性。

- 3D 量測:使用三維量測設備捕捉彈簧的立體結構,分析其形狀偏差。

- 非接觸式檢測:利用感應器或超聲波技術進行快速檢測。

彈簧變形檢測的應用場景

彈簧變形檢測廣泛應用於以下領域:

- 汽車製造:檢測懸掛系統中的彈簧以確保行駛安全。

- 工業機械:保證機械設備中彈簧的性能穩定。

- 消費電子:檢測按鍵彈簧的回彈性與壽命。

- 醫療設備:確保醫療裝置中的彈簧精準運作。

檢測設備的選擇

選擇合適的檢測設備應考慮以下因素:

- 檢測精度:對於高精度要求的場合,需要選用精密設備。

- 檢測速度:批量檢測時,應選擇自動化檢測系統。

- 設備成本:根據生產需求選擇合適的投資規模。

- 操作便利性:易於操作的設備能提高檢測效率。

光學生銹檢測

光學生銹檢測是一種使用光學技術來識別和測量表面生銹情況的方法。它主要應用於工業製造領域,以確保產品表面品質並檢測生銹程度。

檢測流程

- 1. 光源照射:使用特定波長的光源照射待測表面,使生銹部位反射特定的光譜信號。

- 2. 光譜分析:使用光學傳感器收集反射的光譜數據,並分析其特徵波長,以識別生銹區域。

- 3. 資料處理:透過影像處理技術,計算生銹面積、深度及分佈,生成檢測報告。

影像處理:計算生銹面積的方法

- 1. 圖像採集:使用高解析度相機捕捉待測表面影像,確保影像足夠清晰以便後續處理。

- 2. 預處理:應用濾波和對比度調整以優化影像,減少噪音並增強生銹區的可辨識性。

- 3. 顏色分割:使用閾值分割法或顏色空間轉換技術(例如轉換為HSV色彩空間)來區分生鏽和未生鏽區域。

- 4. 邊緣檢測:運用邊緣檢測演算法(如Canny或Sobel)來精確定義生銹區域的邊界。

- 5. 面積計算:計算生鏽區域的像素數,並轉換為實際面積(根據影像比例),以量化生鏽的大小。

- 6. 結果輸出:生成數據報告,包括生鏽面積百分比和圖像標記。

優勢

光學檢測技術具有非接觸、無損的特點,能夠快速檢測大面積物體,適合在生產線上實時質量控制。

Python 實作:計算生銹面積

以下是使用 Python 和 OpenCV 庫來計算生銹區域面積的範例程式碼:

程式碼步驟

import cv2

import numpy as np

# 1. 讀取影像

image = cv2.imread('rusty_metal.jpg')

# 2. 影像預處理

gray = cv2.cvtColor(image, cv2.COLOR_BGR2GRAY)

_, thresh = cv2.threshold(gray, 120, 255, cv2.THRESH_BINARY_INV)

# 3. 去噪與邊緣檢測

blur = cv2.GaussianBlur(thresh, (5, 5), 0)

edges = cv2.Canny(blur, 50, 150)

# 4. 識別生銹區域的輪廓

contours, _ = cv2.findContours(edges, cv2.RETR_EXTERNAL, cv2.CHAIN_APPROX_SIMPLE)

# 5. 計算生銹面積

rust_area = sum(cv2.contourArea(cnt) for cnt in contours)

total_area = image.shape[0] * image.shape[1]

rust_percentage = (rust_area / total_area) * 100

# 6. 結果輸出

print(f"生銹面積佔比: {rust_percentage:.2f}%")

步驟說明

- 1. 讀取影像:載入待檢測的影像。

- 2. 預處理:轉為灰階並應用二值化,以便區分生銹和未生銹區域。

- 3. 邊緣檢測:通過模糊處理和 Canny 邊緣檢測找到生銹區域的輪廓。

- 4. 計算生銹面積:計算輪廓面積並轉換為生銹區域的佔比。

- 5. 輸出結果:顯示生銹面積佔整體影像的百分比。

該程式使用 OpenCV 庫進行影像處理並計算生銹區域,適用於工業影像分析。

油封光學尺寸及生銹篩選檢測系統

定義

油封光學尺寸及生銹篩選檢測系統是一種專門用於檢測油封產品尺寸精度及表面生銹情況的自動化檢測設備,適用於工業生產中的品質控制。

主要功能

該系統的主要功能包括:

- 尺寸檢測:通過光學技術測量油封的內徑、外徑及厚度等關鍵尺寸。

- 表面檢測:檢測油封表面是否存在生銹、刮痕或其他瑕疵。

- 分類篩選:根據檢測結果自動將合格與不合格的產品分類。

- 數據記錄:保存檢測數據以供分析與追溯。

應用場景

油封光學尺寸及生銹篩選檢測系統適用於以下場景:

- 汽車製造:檢測汽車用油封的尺寸及表面品質。

- 機械設備:篩選工業機械使用的各類油封產品。

- 密封件生產:提升油封批量生產中的品質控制效率。

技術特點

該系統的技術特點包括:

- 高精度光學技術:實現微米級尺寸測量精度。

- 多光源檢測:使用不同波長的光源強化生銹檢測效果。

- 高速檢測:支持生產線上的連續快速檢測。

- 自動化控制:整合檢測與篩選功能,減少人工干預。

優勢

該系統的主要優勢包括:

- 提升品質:有效檢測產品缺陷,提高生產良率。

- 節省人力:減少人工檢測的工作量與誤差。

- 生產效率:快速篩選與分類縮短檢測時間。

- 成本控制:減少不合格產品流入市場,降低維修與退貨成本。

未來發展

該系統未來的發展方向包括:

- 智能化:結合AI進行自動分析與故障預測。

- 多場景適應性:開發適用於更多油封類型的檢測功能。

- 雲端連接:實現檢測數據的集中管理與遠程監控。

- 綠色檢測:開發更加節能環保的光學檢測技術。

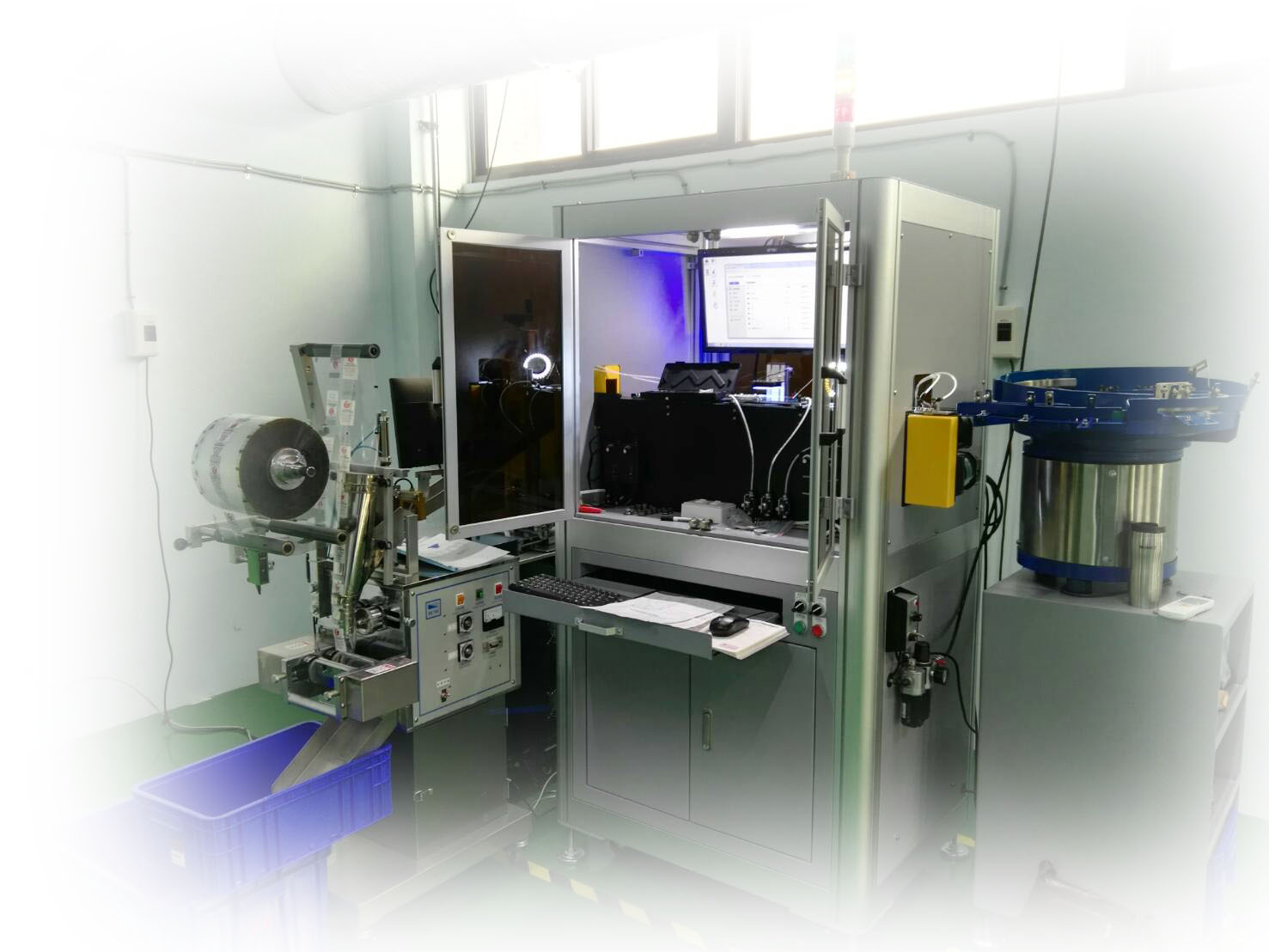

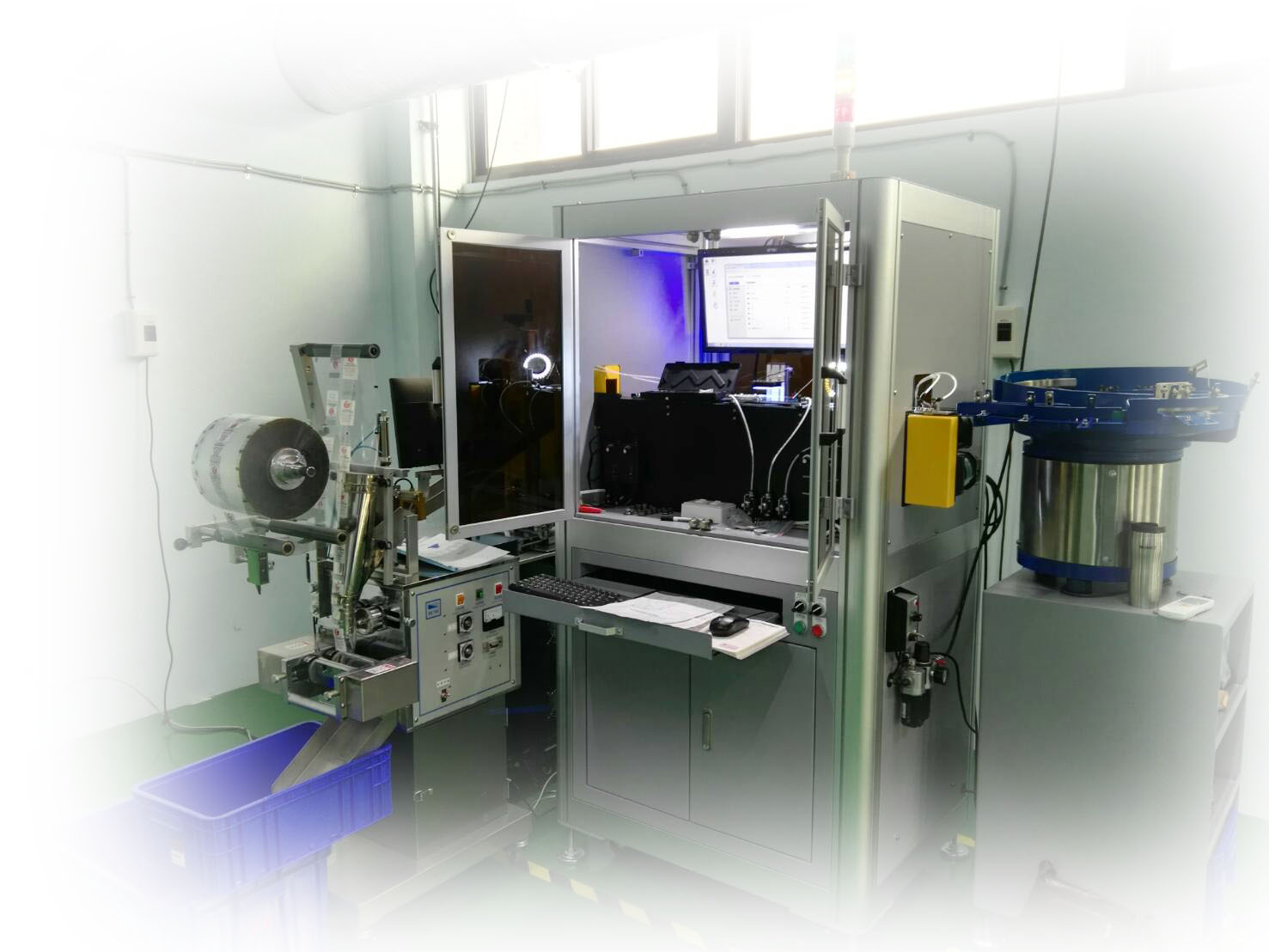

油封自動化產線光學尺寸及生銹篩選檢測系統; 塑膠件尺寸與瑕疵量測系統; 印字位置正確性比對量測系統

油封進料震動盤, 油封輸送帶, 光學尺寸檢測機, 光學生銹檢測機, 油封產品號雷雕機, 生產履歷追蹤系統, 士林電機PLC, 影像處理比對與量測

同心油封檢測

1. 檢測項目

- 真圓度 (Roundness):確保油封的圓周一致性,避免不規則形狀造成密封不良。

- 同心度 (Concentricity):檢查油封內外圈是否同心,以減少偏移對密封效果的影響。

- 垂直度 (Perpendicularity):檢查油封側面是否垂直,以確保裝配時的穩定性。

- 平整度 (Flatness):確保密封面光滑無缺陷,提升密封效果。

- 表面粗糙度 (Surface Roughness):降低摩擦,延長油封壽命。

2. 技術重點

- 材料穩定性:確保材料的耐高溫和抗腐蝕性,以增強油封的壽命。

- 加工精度:生產過程中需嚴格控制精度,以確保油封的各項參數符合要求。

- 尺寸一致性:所有油封的尺寸需保持一致,以便於裝配和密封效果的穩定性。

3. 光學設計注意事項

- 選擇合適的光源:使用均勻光源以避免陰影,提升檢測準確性。

- 光路穩定性:保證光路穩定,避免外部環境光源干擾。

- 光學元件清潔度:確保鏡頭和其他光學元件的清潔,以減少噪點。

4. 演算法設計注意事項

- 邊緣檢測演算法:選擇適合的邊緣檢測算法,精確識別油封的邊緣。

- 同心度與圓度的計算:運用數學模型進行圓度與同心度計算,避免因偏差影響精度。

- 異常檢測:加入異常數據的檢測機制,及時剔除不合格品。

印刷字比對檢測

1. 比對檢測概述

印刷字比對檢測是一種透過圖像處理和模式識別技術來判斷兩份文件或字體是否一致的技術。這類技術常用於偽造文件的檢測、品質檢驗及印刷字體校對。

2. 比對檢測的方法

- 圖像比對:透過影像處理軟體或算法將兩個圖像轉換為可比對的形式,例如二值化或灰階處理,然後進行像素比對。

- 文字識別(OCR):使用光學字符識別技術將印刷字轉為數位文字,再進行文本比對。

- 特徵檢測:通過提取印刷字的特徵,如字元間距、筆劃粗細等,以進行細節比對。

3. 比對檢測流程

- 資料準備:取得待比對的印刷字影像,可以是掃描的文件或攝影圖片。

- 圖像預處理:對影像進行灰階化、二值化或去除噪點,以提高比對的準確度。

- 特徵提取:對文字的特徵進行識別和提取,這些特徵可能包括字形、筆劃、字間距等。

- 比對與匹配:將提取出的特徵與標準模板或比對目標進行匹配,判斷一致性。

- 結果分析:根據匹配結果進行誤差分析,以判斷兩份文件或印刷字是否相符。

4. 應用範例

假設有兩張文件影像 image1 和 image2,以下是使用 Python 進行簡單比對的範例:

import cv2

# 載入影像

image1 = cv2.imread('image1.png', 0)

image2 = cv2.imread('image2.png', 0)

# 比對影像尺寸

if image1.shape == image2.shape:

# 使用 Structural Similarity Index (SSI) 進行比對

from skimage.metrics import structural_similarity as ssim

score, diff = ssim(image1, image2, full=True)

print("相似度:", score)

else:

print("影像尺寸不同,無法比對。")

說明

在此範例中,我們使用 Python 和 cv2 庫來進行影像比對。首先比對兩影像的尺寸,接著使用 structural_similarity 方法計算相似度。相似度分數越接近

1,表示影像越相似。

管材數量的影像處理

在影像處理中計算管材數量是一個常見的目標,可以使用電腦視覺技術來偵測和計數影像中的管材。以下是一些基本步驟:

1. 預處理影像

- 灰階轉換:將影像轉換為灰階以簡化處理。

- 濾波:使用高斯濾波或中值濾波來去除雜訊,避免偵測到非目標物。

2. 邊緣偵測

使用 Canny 邊緣偵測 來強調管材的邊界。

3. 形態學操作

使用 膨脹 (Dilation) 和 侵蝕 (Erosion) 來加強目標邊緣的連續性,有助於將破碎的邊緣連接起來。

4. 偵測和標記物件

- 輪廓偵測:使用 OpenCV 的

findContours 函數來提取每個管材的輪廓。

- 計算每個輪廓的面積,並過濾掉過小的面積(雜訊)。

5. 計數物件

使用 len(contours) 來計數輪廓數量,即為影像中管材的數量。

參考代碼示例 (Python & OpenCV)

import cv2

# 讀取影像

image = cv2.imread("pipe_image.jpg", cv2.IMREAD_GRAYSCALE)

# 濾波去除雜訊

blurred = cv2.GaussianBlur(image, (5, 5), 0)

# 邊緣偵測

edges = cv2.Canny(blurred, 50, 150)

# 形態學操作

kernel = cv2.getStructuringElement(cv2.MORPH_RECT, (3, 3))

morphed = cv2.dilate(edges, kernel, iterations=1)

# 輪廓偵測

contours, _ = cv2.findContours(morphed, cv2.RETR_EXTERNAL, cv2.CHAIN_APPROX_SIMPLE)

# 計算輪廓數量

pipe_count = len(contours)

print("管材數量:", pipe_count)

透明材質瑕疵檢測

什麼是透明材質瑕疵檢測?

透明材質瑕疵檢測是一種針對玻璃、塑膠、晶體等透明或半透明材料進行表面與內部缺陷檢測的技術方法。該檢測能發現刮痕、氣泡、裂紋或污染等不良問題,確保材料的外觀和功能性符合要求。

透明材質瑕疵檢測的重要性

透明材質廣泛應用於電子產品、光學設備和建築領域,其檢測具有以下重要性:

- 提升產品品質:確保透明材質在外觀和性能上滿足高標準。

- 保障產品安全:及早發現結構性問題,避免潛在危險。

- 減少成本損失:減少不良材料在後續製程中的浪費。

透明材質瑕疵檢測的技術

常用的檢測技術包括:

- 透射光檢測:利用光線穿透透明材質來檢測內部瑕疵,例如氣泡或雜質。

- 反射光檢測:檢查表面的刮痕和污點,特別適合光學級材料。

- 干涉檢測:通過光波干涉技術檢測微小的表面不平整或厚度差異。

- 紫外光檢測:使用紫外線檢查透明材質的微裂紋和應力分佈。

透明材質瑕疵檢測的流程

典型的檢測流程如下:

- 清潔處理:對透明材質進行清潔,去除表面的灰塵與油污。

- 光學成像:使用高解析度相機或顯微鏡獲取材料的影像。

- 圖像分析:通過算法分析影像中的瑕疵特徵,確定其類型和位置。

- 品質判定:根據檢測結果分類材料為合格品或不良品。

透明材質瑕疵檢測的優勢

該檢測方法具有以下優勢:

- 高靈敏度:能夠檢測極微小的瑕疵,如微米級裂紋或細小雜質。

- 非接觸式檢測:避免對材料造成任何物理損傷。

- 適用範圍廣:可用於多種透明材質,包括玻璃、塑膠和光學材料。

- 高效快速:自動化設備可實現大批量檢測。

透明材質瑕疵檢測的挑戰

檢測過程中可能面臨以下挑戰:

- 光學干擾:透明材質容易產生反光或折射,影響影像質量。

- 複雜結構:內部結構複雜的材料可能需要更高級的成像技術。

- 瑕疵判定標準:不同應用對瑕疵的容忍度不同,需明確設定標準。

未來發展方向

透明材質瑕疵檢測將持續結合人工智能和深度學習技術,提升檢測的準確性和自適應能力。同時,先進的光學成像技術如多光譜成像和3D成像將進一步提升檢測的全面性。未來的檢測設備還將實現更高的便攜性和即時數據處理能力。

鏡片紋路瑕疵篩選機

機器簡介

鏡片紋路瑕疵篩選機是一種專用設備,用於自動檢測鏡片表面的紋路和瑕疵。此篩選機能夠有效檢出細微的表面缺陷,如劃痕、氣泡及其他不規則紋路,以確保鏡片的品質達到標準。

工作原理

篩選機採用高精度光學攝影和圖像處理技術,能即時掃描鏡片表面。當鏡片通過篩選機時,設備會分析表面紋路並識別任何不合格的瑕疵,將瑕疵鏡片自動分離。

主要功能

- 高精度檢測:能夠識別極微小的紋路和瑕疵。

- 即時分析:快速處理每片鏡片的圖像,減少等待時間。

- 自動分離瑕疵品:識別出瑕疵後,自動將不合格品移出生產線。

應用場景

該設備廣泛應用於眼鏡製造、光學鏡片生產、攝影鏡頭加工等行業,特別適用於對鏡片品質要求極高的製造過程,確保產品無瑕疵,提升用戶滿意度。

優點

- 減少人工檢測誤差,提高檢測準確性。

- 提升生產效率,適合大量生產需求。

- 降低生產損耗,提升品質控制的自動化水平。

藥錠光學檢測

藥錠光學檢測

藥錠光學檢測(Optical Inspection for

Tablets)是一種使用光學影像技術來檢查藥錠外觀品質的非接觸式檢測方法。透過高解析度相機和影像處理技術,光學檢測系統能夠自動檢測藥錠的顏色、大小、形狀和表面缺陷,確保藥品符合品質標準。

藥錠光學檢測的工作原理

藥錠光學檢測主要包括以下步驟:

- 高解析度相機捕捉藥錠的影像,並輸入至影像處理系統。

- 影像處理系統分析藥錠的外觀特徵,包括顏色、直徑、厚度及表面紋路。

- 自動識別缺陷,例如裂痕、凹痕、雜質、破損或變形等。

- 篩選出不符合標準的藥錠,並記錄結果供品質管理參考。

藥錠光學檢測的應用

- 藥品生產:在藥錠製造過程中檢測每片藥錠的品質,確保出廠藥品符合質量標準。

- 自動化包裝:在包裝前檢查藥錠外觀,以確保包裝中不含任何瑕疵產品。

- 品質控制:用於藥品的批次檢測,以提升整體產品的質量和一致性。

藥錠光學檢測的優缺點

- 優點:非接觸式檢測,減少污染風險;檢測速度快,能處理大量藥錠;高精度,提高品質控制效率。

- 缺點:需要高精度設備和專業影像處理系統,初期設備成本較高;對於顏色或形狀類似的藥錠可能會有檢測誤差。

結論

藥錠光學檢測技術能有效提高製藥行業的生產品質與效率,減少不合格藥錠的出現,有助於確保藥品的安全性和一致性。隨著自動化和人工智慧技術的發展,藥錠光學檢測已成為現代製藥過程中的關鍵步驟。

膠囊光學檢測

膠囊光學檢測

膠囊光學檢測(Optical Inspection for

Capsules)是一種利用光學技術來檢查膠囊品質的非接觸式檢測方法。藉由高解析度相機和影像處理技術,光學檢測系統可以檢測膠囊的顏色、形狀、尺寸、印刷字樣及表面瑕疵,確保膠囊符合藥品品質標準。

膠囊光學檢測的工作原理

膠囊光學檢測的原理如下:

- 使用高解析度相機拍攝膠囊影像,並將影像數據傳入影像處理系統。

- 影像處理系統分析膠囊的顏色、大小、形狀、表面文字與圖案等特徵。

- 自動識別瑕疵,包括裂痕、變形、漏填、印刷不良、髒污或表面破損等缺陷。

- 篩選出不符合標準的膠囊,並將檢測結果記錄供品質管理部門使用。

膠囊光學檢測的應用

- 製藥工業:在膠囊生產過程中進行品質檢測,確保產品符合標準。

- 自動化包裝:在膠囊包裝前進行篩檢,減少包裝中瑕疵膠囊的數量。

- 品質控制:用於檢測整批膠囊,確保膠囊品質的一致性,提升藥品安全性。

膠囊光學檢測的優缺點

- 優點:非接觸式檢測減少污染風險、檢測速度快且能處理大量膠囊、精度高,有助於品質控制。

- 缺點:設備成本較高、需要專業影像處理技術,對於外觀相似的膠囊可能會有識別誤差。

結論

膠囊光學檢測在製藥行業中有重要作用,能夠提高膠囊的生產品質並降低瑕疵率,確保藥品的安全與一致性。隨著自動化與人工智慧技術的發展,膠囊光學檢測已成為現代製藥流程中的重要檢測手段。

食品光學檢測

什麼是食品光學檢測?

食品光學檢測是一種利用光學技術檢測食品品質的技術。透過光學傳感器、攝影機或光譜儀,可以快速、非破壞性地分析食品的外觀、顏色、形狀及內部成分,確保食品的安全性和品質。

食品光學檢測的主要用途

食品光學檢測應用廣泛,主要包括以下幾個方面:

- 檢測異物:檢測食品中是否混入金屬、塑膠或其他異物。

- 外觀檢測:分析食品的形狀、大小和顏色是否符合規範。

- 內部品質分析:透過光譜檢測技術分析食品內部成分,如糖分、脂肪或水分含量。

- 表面缺陷檢測:檢測食品是否有損傷、裂紋或污染。

光學檢測的技術方法

常見的食品光學檢測技術包括:

- 可見光檢測:利用攝影機捕捉食品外觀,分析顏色、形狀等特徵。

- 近紅外光譜分析:檢測食品內部的化學成分,如水分、蛋白質或澱粉含量。

- X 光檢測:檢測食品內部異物或結構缺陷。

- 超光譜檢測:結合多波段光譜數據進行高精度成分分析。

食品光學檢測的優勢

食品光學檢測具備以下優勢:

- 非破壞性檢測:無需破壞食品即可完成檢測,適合大批量檢測。

- 快速高效:實時檢測,提高生產線效率。

- 精確可靠:高精度檢測,降低人工誤差。

- 多功能性:可同時進行外觀檢測與內部品質分析。

食品光學檢測的應用場景

食品光學檢測在食品加工與生產中廣泛應用:

- 農產品分級:如檢測水果的大小、顏色及表面缺陷,用於自動分級。

- 烘焙產品:檢查麵包、餅乾等產品的烘焙均勻性與顏色一致性。

- 飲料檢測:分析飲料中的懸浮物或雜質。

- 包裝檢測:檢測食品包裝的完整性與標籤準確性。

如何選擇光學檢測設備?

選擇適合的光學檢測設備需考慮以下因素:

- 檢測需求:根據食品特性選擇合適的光學技術。

- 設備精度:確保設備能達到所需的檢測精度。

- 速度與效率:適合大批量生產的檢測系統。

- 操作便捷性:易於整合至生產線並方便維護。

茶葉篩選檢測

什麼是茶葉篩選檢測?

茶葉篩選檢測是一種用於確保茶葉品質和均勻性的技術,結合機械、光學和人工智能技術,篩選出異常茶葉、雜質或不合規產品,以提高茶葉的市場價值和消費者體驗。

茶葉篩選檢測的目的

茶葉篩選檢測的主要目的包括:

- 去除雜質:篩選出茶葉中的異物,例如枝葉、灰塵和塑料等。

- 品質分級:根據茶葉的大小、形狀和顏色進行分類。

- 提高效率:通過自動化檢測技術,加速篩選過程,降低人工成本。

茶葉篩選檢測的技術

茶葉篩選檢測通常使用以下技術:

- 機械篩分:通過振動篩或滾筒篩,根據茶葉大小進行分類。

- 光學檢測:使用高解析度攝影機和光學傳感器,檢測茶葉的形狀和顏色,去除異常茶葉。

- 紅外檢測:利用紅外光譜分析茶葉內部成分,識別潛在的品質問題。

- 人工智能:通過機器學習算法,自動辨識不同類型的缺陷,精準篩選茶葉。

茶葉篩選檢測的優勢

茶葉篩選檢測具有以下優勢:

- 高精度:可以識別微小的缺陷,提高篩選的準確性。

- 高效率:自動化檢測技術可以大幅縮短篩選時間。

- 一致性:保證篩選標準統一,避免人工檢測的主觀誤差。

- 降低成本:減少人工篩選需求,降低生產成本。

茶葉篩選檢測的挑戰

茶葉篩選檢測面臨以下挑戰:

- 茶葉形狀多樣性:不同種類的茶葉形狀各異,可能增加檢測難度。

- 異物類型多樣性:需要檢測的異物種類繁多,要求設備具有強大的辨識能力。

- 設備成本:高精密檢測設備初期投入較高。

未來發展方向

隨著技術進步,茶葉篩選檢測將結合更多先進技術,例如多光譜檢測和深度學習,實現更高的檢測精度和效率。同時,整合生產自動化系統,提升整體茶葉加工流程的品質和產能。